- Titelthema

- Editorial

- Kurz & Knapp

- Praxis

- Produkte & Märkte

- Unterhaltung

- Vorschau

Die Panzerschmiede

Foto: Rheinmetall

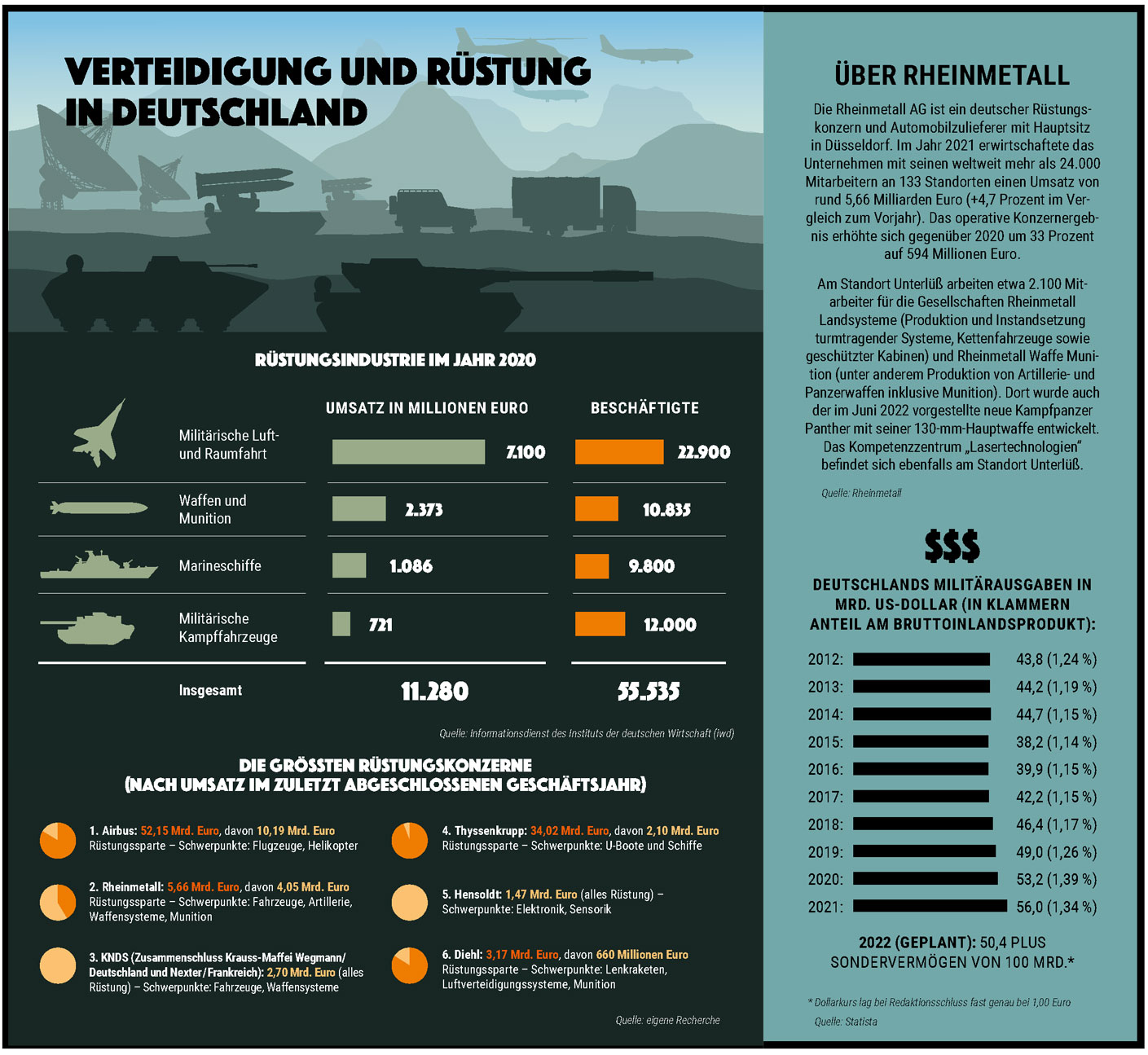

Der Krieg in der Ukraine hat vieles verändert. So auch die Einstellung der Deutschen zur Rüstungsindustrie. Es stimmt zwar: Mit Waffen lassen sich furchtbare Dinge anrichten. Aber sie sind eben auch notwendig, um das eigene Land und seine Bündnispartner zu schützen. Grund genug für PRÄVENTION AKTUELL, bei Rheinmetall hinter die Kulissen zu schauen.

Draußen, verborgen im Wald, stehen Hirsche, Rehe und Wildschweine. Drinnen steht der Puma. Es ist ein Puma aus Metall. Und der ist in der Lüneburger Heide seit Jahren genauso heimisch wie die Wildtiere aus Fleisch und Blut. Denn hier im kleinen Örtchen Unterlüß produziert und wartet das Rüstungsunternehmen Rheinmetall im Auftrag der Bundeswehr den Schützenpanzer Puma.

Die Halle 391, in der der Puma und seine Artgenossen instand gesetzt werden, kann man sich vorstellen wie eine riesige Kfz-Werkstatt. „Im Endeffekt haben wir hier ja auch ein Fahrzeug – es ist nur ein bisschen größer und schwerer“, sagt Produktionsingenieur Dennis Kress. Eine Art Reifenwechsel gebe es auch. „Bei uns ist es das Kettenkloppen.“ Dazu wird die Kette abgelassen, die darin befindlichen Gummipolster herausgeklopft, neue eingeschlagen und dann die Kette wieder aufgezogen.

Als unsere Besuchergruppe die Halle betritt, bekommen wir direkt einen Eindruck von den Dimensionen. Mithilfe eines Krans wird gerade eine Triebwerksraumabdeckung – im Automobilbereich würde man von Motorhaube sprechen – um einige Meter angehoben und an die richtige Position am Puma gelenkt. Zwei Männer übernehmen auf dem Panzer die Feinjustierung und ziehen die Schrauben der Abdeckung fest. „Die Triebwerksraumabdeckung ist nur eine von vielen Baugruppen, die sehr schwer sind“, sagt Kress. „Wir achten darauf, dass die Mitarbeiter sorgsam damit umgehen. Aber auch, dass sie sorgsam mit sich umgehen.“ Das fängt an bei einfachen Regeln: Keiner bewegt sich unter einem Bauteil, wenn es angehoben ist. Und geht bis zur Montage: Niemand fasst „mal eben“ ein Teil an und versucht es hochzuheben, weil es schneller geht. Die körperliche Belastung der Mitarbeiter, hier in der Instandsetzung sind es vor allem Mechaniker, Mechatroniker und Elektriker, soll so weit wie möglich reduziert werden.

Die eigentliche Arbeit am Panzer ist Handarbeit

Kräne, Gabelstapler und andere Flurförderzeuge helfen beim Transport von Bauteilen. Die eigentliche Arbeit ist aber Handarbeit. Dazu müssen die Beschäftigten häufig an und auf den Panzern tätig werden. Die Gefahr von Abstürzen ist groß, deshalb ist Rheinmetall sehr um Unfallprävention bemüht. Eine speziell auf den Puma zugeschnittene Absturzsicherung mit höhenverstellbarem Podest schützt die Mitarbeiter. „Ohne das Podest würde die Gefahr bestehen, dass die Mitarbeiter bei einem Sturz zwischen Fahrzeug und Absturzsicherung rutschen. So ist das nicht mehr möglich“, erläutert Kress.

Wie lange die Pumas durchschnittlich in der Instandsetzung sind, kann der Produktionsingenieur nicht sagen. Das hänge vom Zustand des Fahrzeugs, von der Art der Wartungsarbeiten und vom Konfigurationsstand ab. Gerade die Konfiguration ist ein wichtiger Aspekt. Denn bei den Arbeiten in Unterlüß geht es nicht unbedingt immer darum, defekte Pumas zu reparieren, sondern manchmal auch darum, die Panzer nachzurüsten und einem technologischen Upgrade zu unterziehen. Hintergrund sind Anforderungen der schnellen NATO-Eingreiftruppe Very High Readiness Joint Task Force (VJTF), die 2015 nach der Annexion der Krim durch Russland aufgestellt wurde.

Als Ende der 1990er-Jahre der Grundstein für den Puma gelegt wurde, gab es die VJTF noch lange nicht. 2009 bestellte das Verteidigungsministerium 405 der Schützenpanzer bei der Projekt System & Management GmbH, einem Joint Venture der Rüstungsunternehmen Rheinmetall und Krauss-Maffei Wegmann. Die Stückzahl wurde drei Jahre später auf 350 reduziert, inzwischen sind alle ausgeliefert. 165 wurden von Rheinmetall gebaut, der Rest von Krauss-Maffei Wegmann. Eine weitere Bestellung, das sogenannte 2. Los, steht derzeit im Raum und scheint laut übereinstimmenden Medienberichten nur noch Formsache zu sein. Rheinmetall hofft auf einen Auftrag über 111 weitere Pumas.

Die 350 Puma-Panzer aus der ersten Bestellung kosteten 17 Millionen Euro pro Exemplar

Was die Produktion eines Puma kostet, lässt sich nicht so leicht beantworten, weil viele Faktoren eine Rolle spielen. Einen Anhaltspunkt liefert die Anfrage an die Bundesregierung des Linken-Abgeordneten Matthias Höhn aus dem Jahr 2019 zu den Kosten. „Für die Herstellung der vollständigen Einsatzreife der 350 Schützenpanzer Puma sind derzeit 5,989 Milliarden Euro eingeplant“, antwortete das Bundesverteidigungsministerium. Heruntergebrochen auf einen Panzer hieße das: etwa 17 Millionen Euro. Darin enthalten sind neben den Material- und Personalkosten aber auch die Entwicklungskosten. Gerade der letztgenannte Posten dürfte in Zukunft erheblich kleiner ausfallen.

KRIEGSWAFFENKONTROLLGESETZ REGELT DIE HERSTELLUNG

Wer nun ein paar Millionen Euro zu viel auf dem Konto hat und auf die Idee kommt, dass sich so ein Panzer in der Hauseinfahrt prima machen würde – daraus wird nichts. Das Kriegswaffenkontrollgesetz (KrWaffKontrG) regelt die Herstellung, die Überlassung, das Inverkehrbringen, den Erwerb und auch den Transport von allem, was der Kriegsführung dient. Heißt: Auch Rheinmetall benötigt jedes Mal eine Genehmigung der Bundesregierung, um Militärfahrzeuge, Waffen oder Munition herzustellen oder zu liefern. Zudem gibt es eine ganze Reihe weiterer Gesetze und Verordnungen, denen Rüstungsgüter und Waffen unterliegen.

WAFFENLIEFERUNGEN IN DIE UKRAINE

„5 Mehrfachraketenwerfer MARS II mit Munition, 14 Panzerhaubitzen 2000, 14.900 Panzerabwehrminen“. Aber auch: „116.000 Kälteschutzjacken, 2 Gabelstapler, 67 Kühlschränke für Sanitätsmaterial“. Das geht aus einer Übersicht der Bundesregierung hervor. Mit diesen und vielen weiteren Waffen- und Ausrüstungslieferungen unterstützt Deutschland die Ukraine aus Beständen der Bundeswehr und durch Lieferungen der Industrie, die aus Mitteln der Ertüchtigungshilfe der Bundesregierung finanziert werden. Insgesamt haben die Güter einen Wert von mehr als 1,5 Milliarden Euro. Offizielle Übersicht der Bundesregierung

In der Regel sind die Kunden – neben der Bundeswehr – Staaten, vorzugsweise EU- und NATO-Staaten. Wer soll die Waffen bekommen? Wo und wozu werden sie eingesetzt? Das sind die zentralen Fragen bei der Genehmigung. Rheinmetall sieht sich dabei in der moralischen Verantwortung, die Entscheidung sei aber letztlich eine politische, da es um die Stabilität ganzer Regionen gehe. Wie komplex diplomatische Beziehungen sind, zeigt der russische Angriffskrieg. So liefert Deutschland derzeit nur indirekt Schützen- und Kampfpanzer in die Ukraine: Im Oktober vereinbarte beispielsweise Rheinmetall im Auftrag der Bundesregierung die Lieferung von Leopard-2-Panzern nach Tschechien, Tschechien liefert dafür Panzer sowjetischer Bauart in die Ukraine. Ringtausch nennt sich das.

Um zu gewährleisten, dass Soldaten der Bundeswehr oder der Bündnispartner die Panzer und Waffen im Einsatz sicher verwenden können, prüft Rheinmetall die Funktionsfähigkeit akribisch. Mitten im Naturschutzgebiet – auf 15 Kilometern Länge und 3 bis 5 Kilometern Breite – liegt auf dem Firmengelände das Erprobungszentrum Unterlüß (EZU). Es ist das größte privatwirtschaftliche Schießgelände Europas. Jörg Zimmermeister führt uns hin. Er ist als Abteilungsleiter Auftragsmanagement auch der Experte für den Schießplatz.

Dort gibt es 16 verschiedene Feuerstellungen, aus denen Waffen und Munition getestet werden. Aus manchen könne man „auf die Trefferfläche nach 11.000 schießen“, wie es Zimmermeister ausdrückt. Durch technische Kniffe lassen sich aber nicht nur Reichweiten von 11.000 Metern, sondern von bis zu 40 Kilometern simulieren. Die Panzerhaubitzen der Bundeswehr, die Deutschland der Ukraine zur Verteidigung des Landes geliefert hat, haben eine solche Reichweite und waren 2007 in Unterlüß abgenommen worden.

Der Puma schießt nicht so weit. Die Maschinenkanone MK30-2 ABM hat je nach Munitionierung eine Reichweite von zwei bis drei Kilometern. Die Puma-Feuerstellung auf dem Schießplatz ist darauf ausgerichtet. Auf freiem Gelände erreichen wir einen Unterstand, der aussieht wie ein Carport – nur eben für sehr große Fahrzeuge. Links und rechts stehen wie schon in der Halle Gerüste als Absturzsicherung und Aufstiegshilfen, um an den Waffenturm zu gelangen. Ein Panzer steht dort heute allerdings nicht. Zimmermeister will gerade zu einer Erklärung ansetzen, als Schüsse zu hören sind. Laut vernehmlich, aber weit weg von ohrenbetäubend. Ansonsten hätte er an den Fotografen, mich als Reporter und die Rheinmetall-Entourage, die uns begleitet, Ohrenstöpsel verteilt. Der Mann, der die Waffe aus dem Schießstand abfeuert, trägt dagegen selbstverständlich Lärmschutz. „Wir nehmen für die Bundeswehr das MG3 ab“, erklärt Zimmermeister. Abnahme heißt: Nach der Instandsetzung der Maschinengewehre werde sichergestellt, „dass die Waffen funktions- und handhabungssicher sind“.

DREI MITARBEITER SPERREN JEDEN MORGEN DAS SCHIESSGELÄNDE AB

Die Sicherheit der Beschäftigten und Besucher soll ebenfalls gewährleistet sein. Jeden Morgen sind drei Mitarbeiter dafür verantwortlich, das 56 Quadratkilometer große Gelände abzusperren, damit sich keine Waldspaziergänger oder andere Unbefugte darauf verirren. Auch eine Bundesstraße zieht sich durch den Schießplatz, die gesperrt werden kann. „Je nach Sicherheitslage“, erklärt Zimmermeister. Werden Artillerie-Geschütze getestet, wird sogar der Luftraum über dem Schießplatz gesperrt – die Geschosse können eine Höhe von bis zu neun Kilometern erreichen.

Bevor es aus den schweren Geschützen richtig rumst, warnt eine zweimalige Lautsprecherdurchsage die Beschäftigten, die sich auf dem Werksgelände vor dem EZU aufhalten. Dann können sie sich die Ohren zuhalten. In den umliegenden Gebäuden ist der Lärm zwar zu hören, stört aber kaum noch jemanden. Man gewöhnt sich halt daran. Während unseres Besuchs bleibt es bei den Maschinengewehr-Salven, die nach einem bestimmten Muster zu Testzwecken abgefeuert werden. Eine Lautsprecherdurchsage ist unnötig.

Der Puma, stünde er in seinem Unterstand, würde durch eine in der Mitte offene Wand aus gefüllten Schiffscontainern ein etwa 500 Meter entferntes Ziel anvisieren. Dieses sogenannte Treffbild ist eine Plane, die je nach Schussdistanz mit einem 3 x 3 oder 4 x 4 Meter großen Kreuz bedruckt und auf einen Holzrahmen gespannt ist. Das Treffbild ist vor einem Erdwall aufgestellt. Der Wall fungiert als sogenannter Kugelfang, sollte das Geschoss das Ziel durchschlagen oder verfehlen. Auch die Schiffscontainer dienen diesem Zweck. Außerdem muss ein Sicherheitsbereich von 9.000 Metern eingerichtet werden. Neben diesem „Überprüfungsbeschuss“ gehören auch Messungen wie die V0-Messung (Geschwindigkeit des Geschosses beim Verlassen des Rohres) zur Abnahme der fertiggestellten Pumas, bevor sie ausgeliefert werden.

Viel gemessen und ausprobiert wird auch in der Temperierversuchsanlage (TVA), die ebenfalls zum EZU gehört. Die dortige Klimakammer ist zwar bei Weitem nicht die einzige in Deutschland – aber die einzige, aus der mit militärischem Gerät geschossen werden kann. Dafür gibt es am vorderen Ende der Klimakammer eine Schießscharte, durch die das Waffenrohr auf Zielscheiben auf dem Schießplatz ausgerichtet werden kann.

In der Kammer lassen sich mit einer Vielzahl von Scheinwerfern ein Tagesablauf von Sonnenaufgang bis -untergang und über seitliche Lüftungen verschiedene klimatische Bedingungen simulieren. Von arktischen –46 Grad Celsius bis zu Wüstenklima von +80 Grad Celsius ist jede Temperatur möglich. Damit können Extremfälle getestet werden. „Auch das dient der Sicherheit“, sagt Jörg Zimmermeister. Denn beispielsweise muss sich kalte Munition in eine aufgeheizte Waffe laden und verschießen lassen, wie die Bundeswehr leidvoll im Kosovo-Krieg Ende der 1990er-Jahre feststellen musste. Damals gab es Probleme mit dem Leopard 2, wenn sich der Waffenturm des Panzers durch Sonneneinstrahlung stark erhitzte. In der TVA in Unterlüß wurde eine Lösung gesucht und schließlich gefunden.

Die Klimakammer wird übrigens nicht nur zu militärischen Zwecken genutzt. Rheinmetall stellt sie zur Verfügung, damit Unternehmen dort neue Baumaschinen, Antriebsmodelle für Autos oder sogar Fahrkartenautomaten unter Extrembedingungen testen können. Auch die Biathlon-Nationalmannschaft hat in der Vergangenheit schon ihre Gewehre in Unterlüß ausprobiert.

Zurück in Halle 391. Dort sind die Waffen selbstverständlich nicht geladen, wenn die Pumas instand gesetzt werden. Für den Umgang mit und die Herstellung von Waffen und Munition ist bei Rheinmetall eine andere Abteilung zuständig. Die dortigen Mitarbeiter verfügen über die nach dem Sprengstoffgesetz (SprengG) erforderlichen Befähigungsscheine zum Umgang mit „Gegenständen mit Explosivstoff“. In der Produktion und Wartung können den Beschäftigten andere Stoffe gefährlich werden, Lacke, Klebstoffe und der Kraftstoff.

Halbmaske mit Gasfilter gegen die Dieseldämpfe

Die Wartung und Reinigung des Laufwerkträgers gehören zu den typischen Tätigkeiten. Es handelt sich sozusagen um das Fahrgestell, an dem Laufrollen und die Kette angebracht sind und das den Tank enthält. „Der Mitarbeiter ist bei der Tätigkeit den Dämpfen des Diesels ausgesetzt“, sagt Produktionsingenieur Dennis Kress. Nach dem TOP-Prinzip des Arbeitsschutzes reduziert Rheinmetall aber die Exposition. Als technische Maßnahme hat die Abteilung eine ausgeklügelte Absaugvorrichtung konstruiert, die die Dämpfe absaugt. Die sind immer noch in geringer Dosierung vorhanden, obwohl der Laufwerkträger als organisatorische Maßnahme zuvor von einer externen Firma gereinigt und der Diesel mit einem biochemischen Zusatz entfernt wurde. Als personenbezogene Maßnahme trägt der Mitarbeiter eine Halbmaske mit Gasfilter. Zur persönlichen Schutzausrüstung (PSA) gehört zudem ein Schnittschutzhandschuh für Arbeiten im Laufwerkträger.

Schnittverletzungen gehören zu den häufigsten Arbeitsunfällen in der Produktion und Instandsetzung, ebenso wie Stolper-, Rutsch- und Sturzunfälle (SRS-Unfälle) sowie Quetschungen. „Das kann man manchmal nicht verhindern, wenn es an Aufmerksamkeit fehlt“, sagt Dr. Alexandra Schütze. Sie richtet als Teamleiterin der Abteilung Health, Safety and Environment (HSE) ihren Fokus naturgemäß auf den Arbeitsschutz. Der könne aus ihrer Sicht nicht mehr als standortspezifisches Thema betrachtet werden. „Wir können viel von anderen Standorten lernen“, sagt Schütze. Man sei dabei, Arbeitsprozesse zu harmonisieren, um effizienter zu werden.

Auch psychische Belastungen

der Mitarbeiter sind ein Thema

Schütze weiß, dass der Austausch mit den Beschäftigten für die Etablierung einer guten Sicherheitskultur wichtig ist. Ob bei Gesundheits-, Ergonomie- oder HSE-Tagen: Die Führungskräfte suchen das Gespräch, beraten und informieren. „Wir weisen auf Neuerungen oder aktuelle Sicherheitsaspekte hin“, sagt Schütze. Das geschieht über die Teamund Abteilungsleiter, über das Intranet, über eine eigene Rheinmetall-App, aber auch über Aushänge in den Werkshallen. „Damit wir jeden Mitarbeiter erreichen. Nicht alle sitzen täglich am PC.“

Zuhören ist ebenso wichtig. Beschäftigte können und sollen ihre Ideen einbringen, wenn es zum Beispiel um die Beseitigung ergonomischer Probleme geht. Auch psychische Belastungen sind ein Thema. Gefährdungsbeurteilungen haben ergeben, dass Mitarbeiter Stress verspüren, wenn das Arbeitsaufkommen wegen Auftragsspitzen besonders hoch ist. „Die ‚Jahresend-Rallye‘ merkt man schon“, sagt Schütze.

Mit dem Krieg in der Ukraine hat das allerdings nichts zu tun – das Thema wird erst jetzt bei der Fortschreibung der Gefährdungsbeurteilung psychischer Belastungen betrachtet. „Ich bin gespannt auf die Ergebnisse“, sagt Schütze. Eine veränderte Stimmungslage habe sie in der Belegschaft allerdings nicht wahrgenommen. Schließlich seien Rheinmetall und die Bundeswehr in der Region Unterlüß die größten Arbeitgeber: „Die Menschen, die hier arbeiten, stehen voll dahinter.“ Und sie sind stolz darauf, mit ihrer Arbeit diejenigen zu schützen, die Deutschland schützen – indem sie den Bundeswehr-Soldaten Waffen zu Verfügung stellen, die sicher sind und einwandfrei funktionieren.