Die Prüfung von Arbeitsmitteln

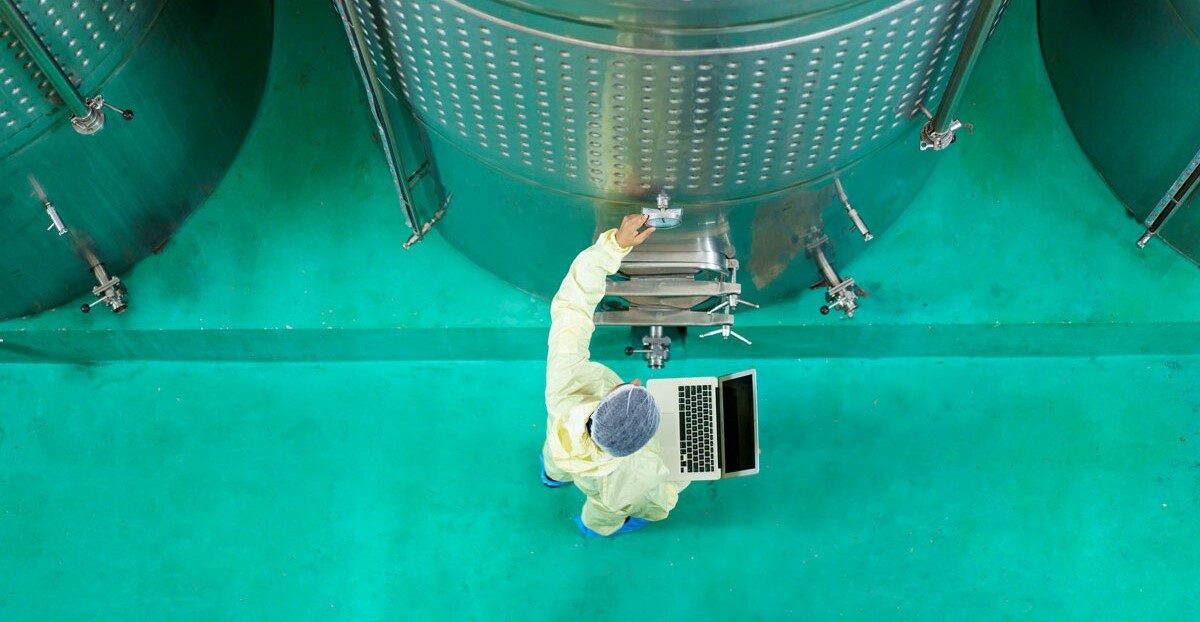

Prüfung von Arbeitsmitteln. Foto: stock.adobe.com, DG PhotoStock, #781466229

Die regelmäßige Prüfung von Arbeitsmitteln ist ein zentraler Bestandteil des Arbeitsschutzes. Arbeitsmittel umfassen alle Werkzeuge, Geräte, Maschinen und Anlagen, die bei der Arbeit verwendet werden.

Die rechtliche Basis für die Prüfung von Arbeitsmitteln bilden in Deutschland die §§ 3 und 14 der Betriebssicherheitsverordnung (BetrSichV) in Verbindung mit den Technischen Regeln für Betriebssicherheit (TRBS) 1201 und 1203. Demnach ist der Arbeitgeber verpflichtet, Art, Umfang und Fristen für die Prüfung von Arbeitsmitteln festzulegen, wobei die Gefährdungsbeurteilung, betriebliche Erfahrungen und Herstellerangaben zu berücksichtigen sind. Ziel ist es, sicherzustellen, dass Arbeitsmittel sicher betrieben werden können und keine Gefährdungen für die Beschäftigten darstellen.

Gefährdungsbeurteilung

Die Gefährdungsbeurteilung ist der erste Schritt bei der Festlegung der Prüfanforderungen. Sie dient dazu, potenzielle Gefährdungen zu identifizieren und zu bewerten. Auf Basis dieser Beurteilung werden die erforderlichen Prüfungen festgelegt. Dabei sind verschiedene Faktoren zu berücksichtigen, wie die Art der Arbeitsmittel, deren Einsatzbedingungen und die Häufigkeit der Nutzung. Die Gefährdungsbeurteilung muss regelmäßig überprüft und bei Bedarf aktualisiert werden, insbesondere wenn sich die Arbeitsbedingungen ändern.

Arten der Prüfung

Die Prüfungen von Arbeitsmitteln lassen sich in verschiedene Kategorien unterteilen:

- Sichtprüfung: Diese erfolgt in der Regel täglich oder vor jeder Benutzung. Sie dient der Erkennung offensichtlicher Mängel wie Risse, Verformungen oder lose Teile.

- Funktionsprüfung: Hierbei wird die Funktionsfähigkeit des Arbeitsmittels überprüft. Dies kann beispielsweise die Überprüfung von Bremsen, Schaltern oder Sicherheitsvorrichtungen umfassen.

- Technische Prüfung: Diese umfasst detaillierte technische Überprüfungen, die in der Regel durch eine zur Prüfung befähigte Person durchgeführt werden. Sie kann Messungen, Belastungstests und andere spezialisierte Prüfverfahren umfassen.

Prüfintervalle

Die Prüfintervalle für Arbeitsmittel werden auf Basis der Gefährdungsbeurteilung festgelegt. Grundsätzlich sollten Arbeitsmittel vor der ersten Inbetriebnahme und nach jeder Montage geprüft werden. Weitere Prüfungen sind erforderlich, wenn das Arbeitsmittel Schäden verursachenden Einflüssen ausgesetzt ist, die zu gefährlichen Situationen führen können, sowie nach außergewöhnlichen Ereignissen wie Unfällen, längerer Nichtbenutzung oder Naturereignissen. Die BetrSichV gibt keine festen Prüfintervalle vor, sondern fordert, dass diese individuell festgelegt werden.

Befähigte Personen

Die Prüfungen müssen von zur Prüfung befähigten Personen durchgeführt werden. Diese müssen über die erforderliche Fach- und Sachkunde verfügen, die sie durch Berufsausbildung, Berufserfahrung und zeitnahe berufliche Tätigkeit erworben haben. Die Befähigung zur Prüfung muss regelmäßig überprüft und dokumentiert werden.

Dokumentation

- Die Ergebnisse der Prüfungen müssen sorgfältig dokumentiert werden. Die Dokumentation sollte mindestens folgende Informationen enthalten:

- Art der Prüfung

- Prüfumfang

- Ergebnis der Prüfung

- Name und Unterschrift der zur Prüfung befähigten Person

Die Dokumentation muss mindestens bis zur nächsten Prüfung aufbewahrt werden. Bei Verwendung des Arbeitsmittels außerhalb des Unternehmens ist der Nachweis über die letzte Prüfung am Arbeitsmittel bereitzuhalten.

Überwachungsbedürftige Anlagen

Überwachungsbedürftige Anlagen bilden einen Sonderfall bei der Prüfung von Arbeitsmitteln. Hierzu gehören unter anderem Dampfkesselanlagen, Druckbehälter, Aufzugsanlagen und Anlagen in explosionsgefährdeten Bereichen. Für diese Anlagen gibt es gesetzlich vorgegebene Mindestprüffristen, und ein Teil der Prüfungen muss durch eine zugelassene Überwachungsstelle durchgeführt werden. Die Technischen Regeln für Betriebssicherheit (TRBS) 1201 geben hierzu nähere Hinweise. Die Durchführung der Prüfung umfasst mehrere Schritte:

- Vorbereitung: Erstellen eines Prüfplans auf Basis der Gefährdungsbeurteilung und der Herstellerangaben. Festlegung der Prüfpunkte und -methoden.

- Durchführung: Sichtprüfung, Funktionsprüfung und technische Prüfung durch eine befähigte Person. Ermittlung des Ist-Zustands und Vergleich mit dem Soll-Zustand.

- Bewertung: Bewertung des Ist-Zustands in Bezug auf den Soll-Zustand. Berücksichtigung von Informationen des Herstellers, Regelwerken und betrieblichen Erfahrungen.

- Dokumentation: Dokumentation der Prüfergebnisse und Festlegung der nächsten Prüffristen.

Nach der Prüfung

Nach der Prüfung müssen die Ergebnisse ausgewertet und gegebenenfalls Maßnahmen zur Mängelbeseitigung ergriffen werden. Dies kann die Reparatur oder der Austausch defekter Teile, die Anpassung von Betriebsanweisungen oder die Schulung der Mitarbeiter umfassen. Die nächste Prüffrist muss festgelegt und im Arbeitsmittelverzeichnis eingetragen werden.

Weitere Informationen: